- 微信二維碼

電線電纜整廠設備專(zhuan) 業(ye) 供應商

全國24小時服務熱線:

13812930229

電纜在現代社會(hui) 的電力傳(chuan) 輸和通信中扮演著至關(guan) 重要的角色,而電纜的生產(chan) 工藝也直接影響其性能。三層共擠技術作為(wei) 一種重要的電纜生產(chan) 方法,能夠有效提高電纜的絕緣性能和使用壽命。本文將詳細解析電纜三層共擠原理及其應用。

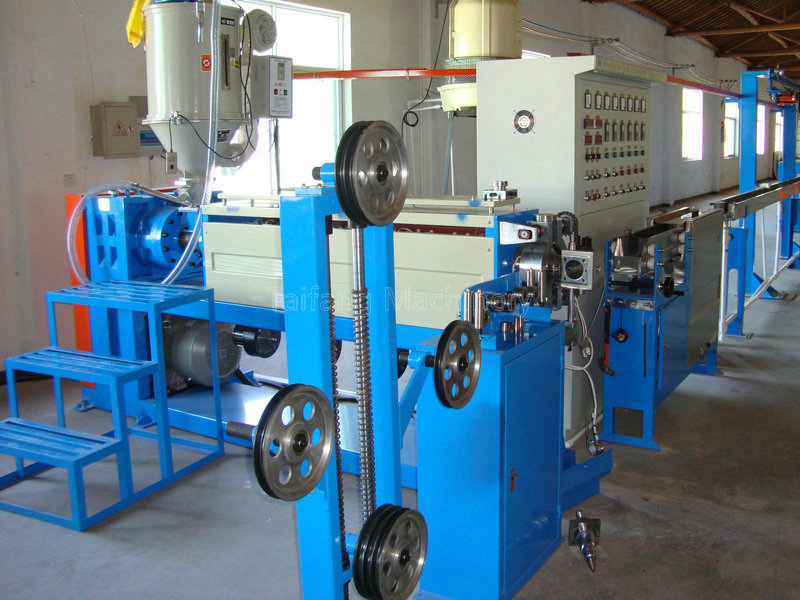

三層共擠技術是指在電纜生產(chan) 過程中,通過一台擠出機同時完成導體(ti) 屏蔽層、絕緣層和絕緣屏蔽層的擠出,從(cong) 而形成“三合一”的電纜結構。該技術不僅(jin) 提高了生產(chan) 效率,還顯著提升了電纜的性能一致性。

在擠出機頭上依次設置內(nei) 半導電層、絕緣層和外半導電層的擠出模具。每個(ge) 模具對應不同的原料桶,分別裝入半導電材料、絕緣材料和另一半導電材料。這些原材料在高溫下被融化並通過模具擠出,形成多層結構。

在擠出過程中,三層材料需要精確同步地擠出。這要求機器的控製精度高,以確保各層厚度均勻一致。控製台上可實時監控和調整各層材料的流動速度,確保同步性。

擠出過程中溫度和壓力的控製對產(chan) 品的質量有重要影響。通常,每一層材料的最佳加工溫度不同,需要分別控製。此外,各層材料的壓力也需要保持平衡,以避免因壓力不均導致的偏心等問題。

偏心度是衡量電纜質量的重要指標,指的是各層中心與(yu) 總中心的距離偏差。三層共擠技術通過自動控製係統調節偏心度,確保絕緣層和屏蔽層的同心度符合標準。

擠出後的電纜需要立即進入冷卻和定型環節。這一過程使各層材料迅速固化,保持其結構和尺寸穩定。冷卻方式通常包括水冷和空冷兩(liang) 種,具體(ti) 選擇視材料特性而定。

相比傳(chuan) 統的分步擠出工藝,三層共擠技術減少了生產(chan) 步驟,提高了生產(chan) 線的效率。這不僅(jin) 節約了時間,還降低了生產(chan) 成本。

由於(yu) 三層材料在同一台設備中同步擠出,各層之間的附著力更強,界麵更為(wei) 清晰和緊密。這有助於(yu) 提高電纜的機械性能和電氣性能。

三層共擠技術生產(chan) 的電纜具有更好的抗老化能力和耐腐蝕性能,適用於(yu) 各種複雜環境,從(cong) 而提高了電纜的使用壽命。

三層共擠技術廣泛應用於(yu) 中高壓電力電纜、高速列車用電纜、礦用電纜等領域。特別是在需要高絕緣強度和高傳(chuan) 輸性能的場合,三層共擠技術展現出其獨特的優(you) 勢。

隨著技術的不斷發展,三層共擠技術將進一步優(you) 化和完善。例如,智能化控製係統的應用將進一步提高生產(chan) 過程的自動化程度和產(chan) 品質量的穩定性。同時,新材料和新工藝的引入也將為(wei) 電纜行業(ye) 帶來更多創新和發展的機會(hui) 。 電纜三層共擠技術作為(wei) 先進的生產(chan) 工藝,已經並將繼續在電纜製造中發揮重要作用。其優(you) 異的性能和高效的生產(chan) 方式,使之成為(wei) 現代電纜生產(chan) 不可或缺的關(guan) 鍵技術之一。

一、前期準備與(yu) 設備檢查 環境條件確認 溫度:確保電纜絕緣擠出機的工作環境溫度適宜,一般應保持在[具體(ti) ···

在電氣工程領域,電纜載流量的計算和選線至關(guan) 重要。電纜電流口訣為(wei) “二點五下乘以九,往上減一順號走。三十···

在現代線纜製造行業(ye) 中,電纜擠塑機扮演著至關(guan) 重要的角色。它通過精確的擠塑工藝,為(wei) 電纜提供保護層和絕緣層···

leijingjiyouxipingtai,

全國24小時服務熱線

13812930229

13812930229